PLC

در کمتر از نیم قرن اخیر، با توجه به پیشرفت تکنولوژی حالت جامد و روی کارآمدن ریزپردازندهها، سیستم های کنترل صنعتی نیز دستخوش تحولات چشمگیری شدهاند، به طوری که میتوان گفت قطعات و تجهیزاتی که اخیراً در مدارهای کنترل فرآیندهای صنعتی به کاربرده میشوند، با تجهیزات به کار رفته در مدارهای حتی پانزده سال گذشته تفاوتهای فراوانی دارند و این تفاوتها عمدتاً ناشی از بهکارگیری تجهیزات الکترونیکی است.

PLCها از سال 1969 در صنعت بکار گرفته شدند و کارخانه Genral Motors اولین کارخانه ای بود که در آن از LC استفاده شد. از سال 1974، معرفی میکروپروسسورها به عنوان مغز سیستم کنترل، موجب کنارگذاشتن مدارهای رله/کنتاکتوری و استفاده از کنترل کنندههای قابل برنامه ریزی منطقی ( PLC ) به جای آنها شد.

امروزه طراحان خطوط تولید وماشین آلات و پروسههای صنعتی تمایل چندانی به استفاده از مدارات رله/کنتاکتوری ندارند و باید گفت استفاده از مدارهای رله/کنتاکتوری ، در پروسههای صنعتی بزرگ و پیچیده تقریباً منسوخ شده است. به دنبال این تحولات، در کشور ما نیز در بسیاری از کارخانهها و مراکز صنعتی ، به خصوص آنهایی که از سالهای 1980 به بعد نصب و راهاندازی شدهاند، از سیستمهای PLC استفاده شده است. همچنین در صنایع قدیمیتر نیز ماشین آلات جدید با کنترل کنندههای پیشرفته، جانشین ماشینآلات قدیمی میشوند. اكنون شركتهاي مختلفي در جهان در زمينه ساخت و كاربرد PLC فعاليت دارند و سهم آنها از بازار تولید و فروش PLCها، مطابق جدول 2‑1 است.

جدول 2‑1 سهم شرکتهای مختلف از بازار تولید و فروش تجهیزات PLC

| نام شرکت | کشور تاسیس شرکت | سهم از بازار تولید و فروش PLC |

| زیمنس (Siemens) | آلمان | 26% |

| آلن بردلی (Allen-Bradley) | آمریکا | 26% |

| امرون (omron) | ژاپن | 11% |

| میتسوبیشی (Mitsubishi) | ژاپن | 9% |

| سایر شرکتها | 8% |

برای جبران مشکلات استفاده از مدارات رله/کنتاکتوری در مراکز صنعتی، سیستمهای کنترلی الکترونیکی مبتنی بر ریزپردازندهها توسعه یافتند و پس از تکمیل وتوسعه کمی و کیفی، به صورت مدارت دیجیتال قابل برنامهریزی، به تدریج جایگزین سیستمهای رله/کنتاکتوری شدند. توانایی پردازش سیگنالهای آنالوگ و دیجیتال را دارا هستند و اطلاعات جمعآوری شده از حسگرها و شرایط تجهیزات را مطابق برنامه داده شده به آنها، پردازش نموده، فرامین کنترلی لازم را برای تجهیزات موجود در فرآیندهای صنعتی تولید و ارسال میکنند. در موارد زیر به برخی از نقاط ضعف مدارات رله/کنتاکتوری اشاره شده است.

الف- هنگامی که فرآیندهای صنعتی و نیازمندیهای کنترلی مرتبط با آنها بزرگ و پیچیده میشوند، تعداد قطعات لازم ( رله ، تایمر ، شمارنده و … ) بیشتر میشوند، بنابراین حجم تابلو کنترل بزرگتر شده و در نتیجه فضای بیشتری را اشغال می کند.

ب – با ازدیاد قطعات مصرفی، هزینه تمام شده مدارات کنترل و فرمان افزایش مییابد.

پ – مدارات الکترومکانیکی (رله و کنتاکتور) در مقایسه با مدارات الکترونیکی، دارای مصرف توان بیشتری هستند.

ت – به دلیل تلفات انرژی بالا در مدارهای الکترومکانیکی (رله و کنتاکتور)، نیاز به تهویه مناسب در تابلو مرکزی وجود دارد.

ث – مونتاژ یک تابلو فرمان با سیم کشیهای زیاد و پیچیده، مستلزم صرف زمان زیاد و بهکارگیری نیروی ماهر و متخصص است.

ج – استهلاک قطعات الکترومکانیکی به سبب دارا بودن قسمتهای مکانیکی زیاد است.

چ – احتمال اشتباه در مونتاژ زیاد است و برای عیبیابی مدارات فرمان الکترومکانیکی، الگوریتم و منطق خاصی را نمیتوان پیشنهاد کرد.

ح – تابلوی فرمانی که برای یک پروسه خاص ساخته شده ، قابل استفاده جهت کنترل پروسه دیگری نیست و کاربردی منحصر بفرد دارد و تغییر روش و با تغییر نیازمندیهای کنترلی، مستلزم تغییر سیمکشی و اضافه یا کم کردن قطعات است که موجب اتلاف در زمان و هزینه میشود.

سیستمهای کنترلی مبتنی بر PLC، به جز نیاز به مونتاژ و برنامهریزی توسط نیروی ماهر و متخصص، هیچیک از معایب بالا را ندارند.

دسته بندي PLC ها

براي ارزيابي قابليت يك PLC، بايد ويژگيهايی نظير نوع پردازنده، زمان اجراي يك سيكل، سادگي زبان برنامهنويسي، قابليت توسعه، تعداد وروديها و خروجيها، ظرفيت حافظه، تعداد پرچمهای برنامه وتعداد شمارندهها و زمانسنجها مورد بررسی قرار گیرند. در يك تقسيمبندي، PLC ها از لحاظ شكل ظاهري به دو گروه یکپارچه ومدولار تقسیمبندی می شوند.

PLC های یکپارچه

يك PLC كوچك معمولا به صورت يكپارچه ساخته ميشود وتا حدود 40 ورودي و خروجي دیجیتال دارد. اين نوع PLC ها براي كنترل سيستمهايي با حجم كوچك با تعداد ورودي و خروجيهاي محدود استفاده میشوند. به علت محدودیت در قابلیتهای PLCهای کوچک، اين نوع از PLCها براي كنترل همزمان تعداد كمتري از پروسهها و يا كنترل دستگاههاي مجزاي صنعتي مورد استفاده قرار ميگيرند . اغلب شركتهاي سازنده ، اين نوع PLC ها را به همراه ساير PLC ها به بازار عرضه کردهاند ولي برخي از شركت هاي سازنده آن را با نام ميكرو PLC به بازار عرضه مينمايند . ازجمله اين نوع PLC ها مي توان به نمونه هاي زير اشاره كرد :

1- Mini-PLC ساخت شرکت زيمنس آلمان با نام LOGO

2- Mini-PLC ساخت شرکت تله مكانيك فرانسه با نام Zelio

3- PLC برند مولر آلمان

4-PLC برند LG كره

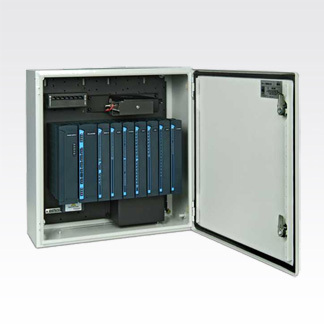

PLC هاي مدولار

اين نوع PLC ها براي كنترل كارخانهجات بزرگ، از جمله كارخانهجات سيمان، پتروشيمي و… استفاده ميشوند. معمولاَ در اين نوع صنايع، PLC ها يا پورتهاي ورودي/خروجي درقسمتهاي مختلف سايت كارخانه وجود داشته و كنترلي محلي بر قسمت هاي تحت پوشش خود انجــام ميدهند. سپس اطلاعات مورد نياز با استفاده از پروتکلهای استاندارد تبادل داده، به اتاق كنترل مركزي منتقل میشود. در اتاق کنترل مرکزی، با استفاده از روشهاي مختلف مونيتورينگ صنعتي، اطلاعات را به شكل گرافيكي تبديل كرده و برای کاربر نمايش ميدهند. در اين شرایط، کاربر سیستم تنها با دانستن روش كار با كامپيوتر و بدون نياز به اطلاعات تخصصي، مي تواند سيستم را كنترل نمايد. يك PLC مدولار، در انواع متوسط و بزرگ مورد استفاده قرار ميگيرد و شامل كارتهاي مختلف است که به ترتيب روي قفسه[1] و در داخل شکاف[2]ها نصب مي شود. از جمله اين PLC ها ميتوان به نمونههاي زير اشاره كرد:

1- خانواده PLC هاي S5 و S7 زيمنس آلمان

2- خانواده PLC هاي OMRON ژاپن

3- خانواده PLC تله مكانيك فرانسه

4- خانواده PLC ميتسوبيشي ژاپن

5- خانواده PLC برند LG كره

6- خانواده PLC آلن برادلي آمريكا

قسمتهاي اصلي PLC

هر تابلو کنترل مبتنی بر PLC، شامل عناصر زیر است:

1- منبع تغذيه

2-CPU : واحد پردازش مر كزي

3- حافظه

4-INPUTS TERMINAL :ترمينالهاي ورودي

5-OUTPUT TERMINALS : ترمينالهاي خروجي

6- RACK یا قفسه (برای قرار دادن کارتهای الکترونیکی و اتصالات)

7- ارتباطات

در نمونههای صنعتی، كليه ماژولهاي بالا روي قفسه سوار میشوند و توسط كابلهاي Ethernet، MPI یا Profibus با يكديگر ارتباط برقرار ميكنند. شکل 2‑1، یک Mini-PLC مدل LOGO و شکل 2‑2، بخشی از عناصر سیستم PLC مدولار خانواده S-1200 ساخت شرکت زیمنس را نمایش میدهد.

شکل 2‑1 یک Mini-PLC مدل LOGO

شکل 2‑2 بخشی از عناصر سیستم PLC مدولار خانواده S-1200 ساخت شرکت زیمنس

[1] Rack

[2] Slot