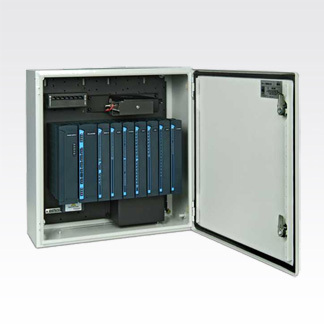

سیستم کنترل صنعتی

در بسیاری از فرآیندهای صنعتی نیاز به یک سیستم کنترل و نظارت با کیفیت و درجۀ اطمینان بالا همواره احساس میشده است. این نیاز از ابتدای پیدایش صنایع همواره محسوس بوده و به تبع آن سیستمهای کنترلی به وجود آمده و پیشرفت نمودهاند.

از جمله عواملی که موجبات تحول در سیستمهای کنترل را در صنعت فراهم آوردهاند، بطور خلاصه جنبه های اقتصادی ، نیاز به کنترل کیفیت تولید، افزایش نیاز به دقت بیشتر در اندازهگیری ، سرعت هر چه بیشتر در سنجش و کنترل، محدود ساختن هر چه بیشتر ضایعات انرژی ، نیروی کار و فضا، نیاز به استفاده از تجربیات عملیاتی گذشته و کسب تجربیات عملی وقابل انعکاس بر روی سیستم کنترل، جلوگیری از خطرات مختلف ، افزایش قابلیت اطمینان و آمادگی سیستم ، تعمیر و نگهداری پیشگیرنده و … را می توان نام برد.

سیستمهای کنترل ، همواره از فناوری روز دنیا در حوزه های الکترونیک ، نرمافزار ، متالوژی ، ساخت و …. استفادههای زیادی برده و از سویی خود امکان پیشرفت بیشتر تکنولوژی را فراهم آوردهاند.

قبل از اینکه به روند حرکت تکنولوژی پرداخته شود باید به این نکته اشاره کرد که پیشرفت در حوزه سیستمهای کنترل همواره مقارن و همزمان با پیشرفت علوم کامپیوتر حاصل شده است و هر گاه در صنعت کامپیوتر تحولی رخ داده است، سیستمهای کنترلی نیز دچار دگرگونی و پیشرفت چشمگیر شدهاند، به عبارتی استفاده از سیستمهای کنترلی، بخصوص سیستمهای PLC[1]، DCS[2]، SCADA[3] و… زمانی توسعه مییابد که قیمت کامپیوترها متعادل میشود. برای مثال در ابتدا استفاده از سیستمهای PLC بعلت گران بودن چیپهای نیمه هادی مقرون به صرفه نبود ولی با پیشرفت فناوری الکترونیک و توسعه فناوریهای LSI[4] و VLSI[5] تقاضا برای استفاده از این سیستمها بشدت افزایش یافت.

درادامه، به بررسی اجمالی روند توسعه فناوری سیستمهای کنترلی پرداخته میشود. لازم است این نکته بیان شود که سیستمهای کنترلی که در ادامه معرفی خواهند شد، الزاما یکی پس از دیگری بوجود نیامده و یا با پیدایش سیستم جدید سیستم قبلی بکلی منسوخ نشده است، بلکه این سیستمها بصورت همزمان در نقاط مختلف پدید آمده و هنوز هم در کنار یکدیگر مورد استفاده قرار میگیرند.

کنترل محلی

نسل اول سیستمهای کنترل فرآیند در کارخانهجات، با بهکارگیری تجهیزات بزرگ نظیر ثباتها، کنترلکنندهها و نشان دهندهها در محل فرآیند صنعتی مورد نظر بوجودآمدند. از میان علایم، تنها هشدارها را به مکان دیگری که محل استراحت کاربران و یا دفتر کار مسئول نوبت کاری بود منتقل میکردند و تابلوهای مختلف نظیر رلهها و … در محل فرآیند صنعتی مورد نظر قرار میگرفتند. کاربران در محوطه کارخانه مراقب اوضاع بوده و در ساعات معینی اطلاعات خاصی از نشان دهندهها و یا کنترلکنندهها را یادداشت میکردند تا به صورت گزارش کار ارائه نمایند. از جمله نقاط ضعف این روش از کنترل، کارآیی کم سیستم، پائین بودن دقت، کم بودن اطلاعات جمعآوری شده و کارآیی پائین کاربران را میتوان برشمرد.

کنترل متمرکز

کنترل متمرکز مبتنی بر انتقال سیگنالها، به یک یا چند مرکز، بوسیلۀ کابل و یا لوله های هوا و اتصال آنها به تجهیزات دریافتکننده روی تابلو مرکزی است. هر مرکز کنترل، معمولاً از اتاق فرمان و اتاق تابلوهای کمکی تشکیل شده است. در اتاق فرمان، تابلوهای اصلی همراه با تابلوهای میمیک و میزکار قرار میگیرد.

از ویژگیهای سیستم کنترل متمرکز با مدارات مستقل ، سادگی، پرحجم بودن تجهیزات و در نتیجه شلوغ بودن اتاق فرمان، بزرگ بودن اندازه تابلوها، مصرف بالای انرژی، کارآیی متوسط کاربران و عدم امکان پردازش اطلاعات به صور قابل فهم و ضبط و نگهداری آن برای مراجعه در آینده است. این سیستم در مجتمعهای بزرگ صنعتی که از واحدهای متعدد تشکیل میشوند، کارآیی خوبی نداشته و اجباراً برای هر واحد، اتاق فرمان مجزا در نظر گرفته میشود.

[1] Programmable Logic Controller

[2] Distributed Control System

[3] Supervisory Control And Data Acquisition

[4] Large Scale Integration

[5] Very Large Scale Integration