سیستم های کنترلی توزیع شده

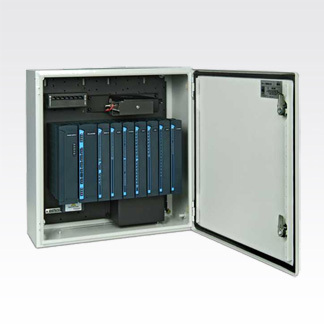

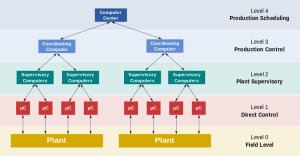

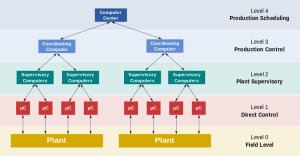

همان گونه که از اسم آن مشخص است، یک سیستم کنترل توزیع شده سیستمی است که تجهیزات و پردازش های آن بجای اینکه در یک نقطه متمرکز باشد، متناسب با نوع نیازمندی های سیستم کنترلشونده، پراکنده است. یک سیستم کنترل توزیع شده از تعدادی از ماژول های میکروپروسسوری تشکیل شده که با همکاری یکدیگر، عملکرد یک سیستم را رصد و کنترل میکنند. در سیستم های کنترلی مبتنی بر DCS، پردازنده ها با توجه به نیازمندی های کنترلی فرآیند های صنعتی پراکنده میشوند. این ساختار موجب کاهش هزینه نصب و سیم کشی سیستم کنترل میشود. شکل 2‑3، نمایی از ساختار یک DCS را نمایش میدهد.

شکل 2‑3 ساختار مفهومی یک DCS

DCS، یک شبکه کامپیوتری است اما با شبکه های کامپیوتری خانگی و یا اداری موجود تفاوت دارد، چرا که در سیستم های مبتنی بر DCS، پردازش بلادرنگ اطلاعات در دستور کار قرار میگیرد. تفاوت دو روش پردازش (عادی و بلادرنگ) در نحوه اجرای برنامه های آن ها است . در کامپیوتر های معمول، نحوه پردازش به این صورت است که در یک زمان، تنها یک برنامه منفرد اجرا میشود، به طوری که این برنامه با یک سری داده های ثابت و مشخص شروع به محاسبات پیچیده نموده و در نهایت با دستیابی به نتایج مطلوب پایان مییابد و هنگامی که پردازش تمام شد، برنامه متوقف شده تا برای اجرای مجدد با یک سری داده جدید فرمان بگیرد. در روش پردازش « بلادرنگ » نیز پردازش با یک سری داده های ثابت شروع میشود، با این تفاوت که اجرای همان برنامه به طور مداوم (چندین بار در ثانیه) تکرار شده و داده ها را با توجه به داده های مرحله قبل تازه میگرداند. بعنوان مثالی از یک پردازش بلادرنگ، میتوان از کنترل خودکار سرعت ماشین نام برد. کنترل با داده ثابت سرعت مطلوب شروع شده و در هر مرحله سرعت ماشین نمونه برداری میشود و با توجه به اختلاف آن با سرعت مطلوب، سیگنال های کنترلی مبنی بر باز یا بسته شدن دریچه بنزین اعمال میشوند.

یک سیستم کنترلی مبتنی بر DCS نیز به طور مداوم از صد ها و شاید هزار سیستم تحت کنترل خود، نمونه برداری کرده و محاسباتی را بر مبنای یک طرح مشخص برای سیستم های مربوطه تکرار میکند. داده هایی که از محیط دریافت میشود را میتوان به دو گروه تقسیم کرد :

داده های آنالوگ : این داده ها به طور پیوسته تغییر میکنند و از طریق حلقه های کنترلی نرم افزاری که بنا به نیاز ممکن است شامل کنترلر های نسبی ، Lead Lag یا PID باشد آنالیز شده و سیگنال های خروجی مناسب صادر میشود.

داده های دیجیتال : کارکردن با این داده ها ساده تر است و پردازنده مرکزی، با توجه به سیگنال های دریافتی و روابط منطقی میان آن ها، عاملی را قطع یا وصل میکند. برای دریافت داده ها از محیط DCS نیز مانند تمام PLC ها به تعدای از عناصر اندازه گیری نظیر دماسنج، فشار سنج، آمپرمتر، تجزیه کننده ها و … نیاز است. مقادیر خروجی تجهیزات اندازه گیری به سیگنال های الکتریکی تبدیل شده و DCS آن ها را خوانده و به داده های دیجیتال تبدیل میکند. داده های به دست آمده، در موارد زیر استفاده می شوند:

الف – حلقه های کنترلی دارای پسخورد[1] جهت کنترل آنالوگ

ب – اجرای برنامه های منطقی جهت صدور دستورالعمل های قطع و وصل

ت – نمایش مقادیر روی صفحه نمایشگر

ث – تهیه و گزارش از وضعیت سیستم

ج – اعلام خط در وضعیت نامناسب سیستم تحت کنترل و بسیاری از عملیات های دیگر که متناظر با نوع سیستم قابل تعریف است.

مزایای DCS

از جمله کزایای سیستم های DCS، موارد زیر را میتوان برشمرد:

الف – پروژه های بزرگ را میتوان به فرآیند های کوچکتر تقسیم کرد و کنترل هر قسمت آن را به یک ماژول DCS سپرد.

ب – در روش کنترل مرکزی که کنترل تمام پروسه به وسیله یک کامپیوتر مرکزی انجام میشود، مستلزم داشتن کامپیوتری بزرگ و تجهیزات پیشرفته است که قیمت این سیستم ها بسیار زیاد است، اما در سیستم های کنترل DCS، سختافزار ماژول ها از همان میکروکامپیوتر های معمولی تشکیل شده است.

پ – نرمافزار های DCS بخاطر استفاده از میکروکامپیوتر ها و تقسیم بندی کنترل، از نرم افزار های یک کامپیوتر بزرگ در کنترل مرکزی بسیار ارزانتر و ساده تر توسعه مییابند.

ت – برخلاف سیستم های متمرکز، در سیستم های DCS به علت تقسیمبندی کنترل اگر یکی از ماژول ها خراب شود،کنترل بر روی قسمت های دیگر به قوت خود باقی میماند (این ویژگی را اصطلاحاFault isolation میگویند).

ث – سیستم های DCS دارای قابلیت گسترش هستند. در سیستم کنترل مرکزی، گسترش سیستم مستلزم تعویض پردازنده مرکزی و خرید یک سیستم پیشرفته تر است، اما در DCS میتوان با اضافه کردن ماژول های کنترلی بیشتر، سیستم کنترل را گسترش داد.

ج – برنامه نویسی DCS در محیط های سطح بالا انجام می شود. این امر برخلاف کنترلر های PLC است که نوشتن برنامه در آن ها نیازمند آشنایی با سیستم های میکروپروسسوری است.

چ – DCS میتواند از ماژول های کنترلی بسیاری تشکیل شده باشد که میتوانند به طور مستقل و همزمان عمل کنند، به علاوه سیستم DCS دارای قابلیت ارتباط سریع میان ماژول های خود است که این ارتباط از طریق خطوط ارتباطی با نام بزرگراه های داده های بلادرنگ امکان پذیر میشود.

ح – حجم زیاد اطلاعات و سرعت بالای آن از خصوصیات بارزسیستم های DCS است که نتیجه آن دقت بیشتر در داده های دریافتی و سرعت بالای محاسبات است. بدیهی است که کاربران مربوطه میتوانند با توجه به این نتایج، تصمیمات مناسبتری را اتخاذ کنند.

لازم به ذکر است که مهمترین عامل پیشرفت سیستم های DCS ، پیشرفته دانش هوش مصنوعی به خصوص سیستم های خبره است.

ساختار DCS

با توجه به تنوع سیستم های DCS ارائه شده توسط شرکت های مختلف، میتوان دریافت که همه آن ها در حالت کلی در چند قسمت با هم وجه اشتراک دارند. همانطور که در شکل 2‑3 مشخص است، اجزای اصلی یک DCS عبارتند از :

1- ماژول های ورودی/خروجی

2- ماژول های کنترلکننده محلی

3- ماژول های نظارت و کنترل تحت شبکه

4- ماژول های ارتباطی

[1] Feedback